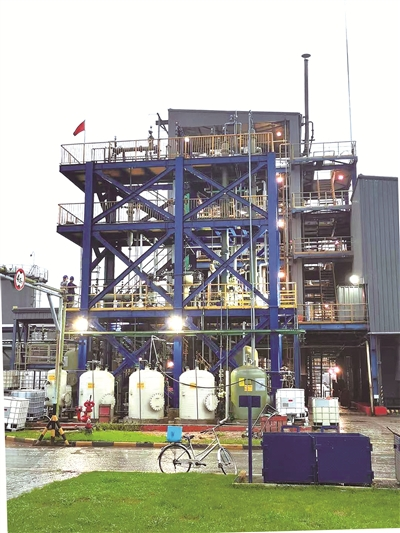

东日有机硅废酸循环利用中试项目一角

工业废酸的来源广泛、行业分散,多达几十种化工产品的生产过程中都有废酸产出,且废酸浓度普遍偏低,杂质含量偏高,大多还包含有机物,直接利用较为困难。同时,我国对于废酸的处理有严格要求,废酸的无害化处置和资源化利用成为困扰许多化工生产企业的一道难题。

为解决上述问题,杭州东日节能技术有限公司(以下简称东日节能)采用两大创新工艺——稀硫酸真空浓缩成套技术和浓硫酸法盐酸深解吸工艺,在氯碱、有机硅以及甲烷氯化物行业打造了多个废酸循环再利用示范案例,为根治废酸污染难题开出了一剂良方。

稀硫酸真空浓缩技术

打造副产硫酸“内循环”

1万吨/年氯碱稀硫酸浓缩装置

我国是硫酸生产大国和消费大国,但废硫酸处置问题一直没有得到解决。废硫酸处置的最佳途径是实现循环回用,进而实现无害化和资源化利用。但废硫酸浓度普遍偏低,杂质含量偏高,并含有大量有机物,很难实现提纯处理。在氯碱行业,高浓度的硫酸因其极低的水蒸气分压而具有良好的吸水性,被用于干燥氯气和氯化氢气体。吸水后的硫酸浓度降低且溶解有平衡量的氯气和氯化氢气体,如何循环利用这些硫酸成为氯碱行业面临的技术难题。

东日节能多年深耕氯碱行业,针对氯碱行业的硫酸处理难题,自主开发了稀硫酸真空浓缩技术。该技术针对化工行业中副产硫酸的特点,在流程设计、设备选型、节能降耗、溶质脱除等方面进行了独特设计和实践优化,解决了硫酸浓缩工艺产品浓度低、设备腐蚀严重、无法大规模连续生产的难题。

此外,该技术还具有抗堵性能好、可靠性高、“三废”排放低等优势。抗堵性能好是因为东日节能设计的硫酸真空浓缩装置采用独特的内部结构设计,使硫酸盐不易堵塞管道,还可定期用废水槽中的废水清洗排出。可靠性高是因为装置采用了钽制硫酸加热器,其机械强度高、耐腐蚀性能好、适应故障能力强,使用寿命超过25年。“三废”排放低则因为装置真空获得系统采用蒸汽喷射泵机组,解决了液环真空泵耗碱量大、排放废水量大等问题。

2017年9月,东日节能此项技术在宁夏某氯碱企业成功应用。该装置年处理75%(浓度)稀硫酸5000吨,产品酸浓度超过96%。该项目还配套了2×16万吨/年的烧碱生产装置,实现了氯碱企业内部硫酸的循环利用。

结合这套硫酸真空浓缩装置的生产经验,东日节能继续优化工艺流程,于2019年12月在内蒙古某氯碱企业成功开车年处理1万吨75%稀硫酸的真空浓缩装置,将该企业氯气干燥和氯化氢干燥工序副产的硫酸合并处理,在提高硫酸浓度的同时脱除其中的游离氯和氯化氢,产品酸再回用至干燥工序。就这样,一套硫酸真空浓缩装置解决了两种不同硫酸的浓缩问题,实现了硫酸的循环利用。

浓硫酸法盐酸深解吸工艺

破解副产盐酸处理瓶颈

10万吨/年氯甲烷含醇稀盐酸深解吸(浓硫酸法)装置

副产盐酸是化工生产中的副产品之一,其用途较少,市场需求量低。国内大部分企业采用石灰、电石渣或消石灰进行中和处理,生产工业级氯化钙、聚合氯化铝等产品,但这些产品的市场容量少,因此副产盐酸的有效利用成为制约化工企业健康发展的瓶颈。

针对化工行业副产盐酸和氯化氢气体的实际情况,东日节能自主开发了浓硫酸法盐酸深解吸工艺,采用浓硫酸法萃取精馏回收氯化氢。该工艺利用硫酸的氧化性与还原性,以硫酸真空浓缩工艺为基础,集成创新对工业废酸进行定制化治理,解决了废酸的净化处理难题,实现了废酸资源化再利用。

浓硫酸法盐酸深解吸工艺能实现连续化生产、稳定运行,还具有耗能低、废水排放COD低、氯离子含量低的特点。特别值得一提的是,该工艺解决了传统深解吸工艺如氯化钙法、变压精馏法运行不稳定、易堵塞、造成二次污染等问题。

氯化钙法的本质是加盐萃取,通过在盐酸中加入氯化钙,打破其共沸点的限制,把氯化氢分离出来。因为氯化钙溶液的特性,容易在加热器孔壁处结垢且处理困难,同时盐酸中的杂质也容易使氯化钙溶液结晶进而导致装置堵塞,所以氯化钙法装置难以做到连续和稳定运行。同时氯化钙法装置排放的废水中氯化氢含量高,还会排放大量的氯化钙废液,都会造成二次污染。

而变压精馏法(或称压差法)是让稀盐酸进入真空精馏塔进行减压精馏,塔顶蒸出水冷凝以后部分回流,其余作为废水排出系统;塔底为增浓后的恒沸酸,进入加压解吸塔,塔顶解吸出氯化氢。因其工艺特点,盐酸中的盐类杂质因无法蒸发,会在设备中累积,导致设备堵塞,引发解吸装置频繁检修,导致解吸设备和管道故障率上升。

东日节能开发的浓硫酸法盐酸深解吸工艺的基本原理是利用硫酸与水完全互溶且较浓的硫酸沸点高于恒沸盐酸的沸点,使稀盐酸中的水转移到浓硫酸中形成相对较稀的硫酸,从而把氯化氢提取出来,较稀的硫酸经蒸发脱水,浓缩为浓硫酸循环使用,蒸发出的水冷凝以后即为酸性废水。相比上述两种方法,该工艺采用的破沸剂浓硫酸在常温以上不会结晶,盐酸中带入的盐类杂质与硫酸形成硫酸盐,可在稀硫酸浓缩过程中在线结晶分离,不会堵塞装置。此外,该技术的工艺适应性好,对盐酸中的杂质含量要求不高;蒸汽消耗低,每吨100%氯化氢仅消耗3.5~6.0吨蒸汽;采用硫酸盐过滤和有机物氧化过滤,系统抗堵性能好;废水中氯化氢含量可稳定控制在0.3%以下,排放成本也较低。

升级版稀盐酸解吸和硫酸浓缩技术

治愈有机硅行业顽疾

有机硅生产中副产的稀盐酸中带有少量的硅氧烷,硅氧烷在酸中有自聚现象,累积的聚合物会导致盐酸解吸装置设备和管道的堵塞,导致氯化钙法和变压精馏法盐酸解吸装置无法长周期运行。频繁的检修不仅导致运行成本增加,同时也导致设备的故障率上升,成为有机硅副产盐酸解吸的技术难题。

东日节能开发的浓硫酸法盐酸深解吸工艺利用硅氧烷在硫酸中被过氧单硫酸氧化成二氧化硅的特性,在稀硫酸浓缩过程中可以实现在线连续固液分离。具体原理是,在硫酸浓缩阶段,硫酸不会像氯化钙溶液那样因为温度降低而结晶,同时在浓缩硫酸中加入少量的双氧水形成的过氧基具有强氧化性,可把进入硫酸中的硅氧烷氧化为二氧化硅,实现了在线连续过滤硫酸中硅氧烷,彻底消除了盐酸处理过程中带入硫酸的硅氧烷。

2020年11月,该技术在江苏某有机硅企业应用成功,建成5万吨/年有机硅含硅氧烷稀盐酸深解吸装置,并一次开车成功,生产出合格氯化氢返回氯甲烷装置循环利用。

同时在有机硅生产中,氯甲烷净化工段排放的废硫酸含氯甲烷、二甲醚、硫酸甲酯和硅氧烷等多种有机物。由于硫酸中高分子有机物硅氧烷易聚合,如果在浓缩前未有效从酸中分离,在稀硫酸加热时在有机物汽提过程中硅氧烷会发生聚合堵塞设备,导致硫酸处理装置事故停车。东日节能开发的有机硅稀硫酸真空浓缩工艺利用硅氧烷在硫酸中被过氧单硫酸氧化成二氧化硅的特性,在稀硫酸浓缩过程中实现了硫酸中硅氧烷的氧化和分离,解决了装置堵塞的技术难题。

2021年12月,云南某有机硅企业应用该技术,建成1.5万吨/年有机硅废硫酸循环利用装置,并一次开车成功,生产出合格96%再生浓硫酸返回氯甲烷装置循环利用。这标志着含硅氧烷稀硫酸浓缩技术实现万吨级工业化应用,解决了有机硅企业废硫酸处理的技术难题;解决了废硫酸中硅氧烷在浓缩过程中聚合导致堵塞的难题,实现装置长周期运行;再生浓缩硫酸的浓度超过96%,满足有机硅氯甲烷干燥用浓硫酸质量要求,实现装置无废硫酸排放。

分离净化+真空浓缩组合工艺

铲除甲烷氯化物生产隐患

2万吨/年氯化高聚物回收浓盐酸脱除游离氯系统

我国是世界上产能最大的甲烷氯化物、有机硅和草甘膦的生产国。甲烷氯化物和有机硅生产过程中均采用甲醇氢氯法生产氯甲烷,草甘膦的原料亚磷酸二甲酯合成时副产氯甲烷,导致甲烷氯化物、有机硅和草甘膦生产过程中均会副产含有机物的稀硫酸。

以甲烷氯化物装置为例,其排放的废硫酸含硫酸甲酯、氯甲烷、甲醚等多种有机物,在进行浓缩前需要预处理除去大分子有机物。如果浓缩前不能安全、有效地脱除这些有机物,浓缩后的硫酸则不能返回甲烷氯化物生产装置循环再利用。且有机物氯甲烷、二甲醚均是易燃易爆物质,在真空系统中富集,安全隐患较大。废酸中的剧毒物质硫酸甲酯还会进入废水中,造成严重的二次污染。

1万吨/年有机硅废硫酸循环利用装置

为解决上述问题,东日节能开发了《一种洗涤氯甲烷废硫酸净化系统及工艺》专利技术。该技术把稀硫酸中有机物分离净化工艺和稀硫酸真空浓缩工艺组合成整体,把甲烷氯化物副产稀硫酸净化浓缩至95%以上后,返回甲烷氯化物生产装置循环利用,解决了甲烷氯化物副产稀硫酸有机物含量高、二次利用困难的难题,同时还可回收废硫酸中的甲醇和甲醚。

作为该技术应用的实践样本,东日节能承担的江苏理文化工有限公司甲烷氯化物装置回收副产盐酸生产8万吨/年一氯甲烷及配套2700吨/年硫酸浓缩项目,以现有生产装置的副产废酸为原料,通过循环利用、资源再生,减少全厂含氯废水排放总量、危废总量,回收生产一氯甲烷配套给有机硅产业使用,践行低碳绿色循环发展理念。此前,江苏理文化工已建成16万吨/年甲烷氯化物生产线,副产25%盐酸近10万吨、88%硫酸1万余吨、75%硫酸5000余吨。大量的副产酸储存带来重大安全隐患。

该项目采用东日节能浓硫酸法盐酸深解吸技术,从工艺过程中消除了副产盐酸的产出,并且回收氯化氢生产一氯甲烷配套给有机硅产业使用,保证了连续稳定的、低成本的氯化氢中间产品提取,为生产具有成本优势的一氯甲烷打下基础。该项目还解决了副产硫酸处理问题,将一氯甲烷生产过程中产生的88%硫酸净化浓缩为95%浓硫酸作原料替代,返回甲烷氯化物生产装置循环利用,解决了甲烷氯化物副产稀硫酸有机物含量高、二次利用困难的难题,为企业创造了较好的经济效益。

该项目一期已经于2021年11月一次开车成功,当年达产,包括4万吨/年一氯甲烷装置、10万吨/年盐酸深解吸装置、1.5万吨/年稀硫酸提浓装置。项目二期于2022年4月启动,预计于2023年4月完成项目建设。

以科技驱动创新

推动行业可持续发展

东日节能以科技驱动创新,研发人员占比超50%,拥有超过50多项化工环保技术专利,包含26项发明专利和27项实用新型专利。2021年1月,浙江工业大学与东日节能成立浙江工业大学东日节能工程技术研发中心,建立长期紧密产学研合作,共同推动基础化工行业的可持续发展。

东日节能的技术已成功应用于化工行业多个细分领域,包含氯碱、有机硅、甲烷氯化物、草甘膦等。特别是稀硫酸真空浓缩技术和浓硫酸法盐酸深解吸工艺,在甲烷氯化物和有机硅行业实现了应用。不仅如此,东日节能的技术在湿法冶金、电子化学品领域完成废酸处理中试,还在氟化工、磷化工等行业进行技术开拓和研发。另外,东日节能含盐固废处理技术、氯化氢氧化生产氯气技术等也在进一步研发之中。

一直以来,东日节能积极进行服务型转型,从单一的设备采购商和生产制造商发展为如今的个性化系统解决方案供应商,从单一提供产品到提供“产品+服务”,成为一家集化工工艺服务和废酸资源化处理的节能环保综合服务商。随着国家环保政策的日趋严格,市场对废酸循环再利用的需求不断提升,基础化工的可持续发展模式已经呈现出一些较为明显的趋势。今后,东日节能一方面要深入更多行业的工艺研究,提供多元化废酸处理及循环利用的个性化解决方案;另一方面还将加强环保节能产业链上下游同行、异业合作,扩大服务市场,为化工企业提供复合型环保节能解决方案。不仅如此,该公司的环保服务方式将以技术为导向,以工业园区为载体,致力于提供更全面、更综合的废酸处理、氯平衡解决方案,建立废酸集约回收中心。

(本版图片由企业提供)

DMC厂职工正在进行三查四定。姚富鑫摄 四月的新河,繁花似锦,春意盎然。近期,碱业发展碳酸二甲酯项目取得新进展,4月中旬成功完成装置水联运试车,目前已进入装置吹扫、置换阶段,正全力以赴为甲...

为总结中国工业清洗协会2023年工作,部署中国工业清洗行业2024重点工作,4月17日,中国工业清洗协会二届十三次常务理事会及二届八次理事会(扩大)会议在广西南宁召开。 中国石油和化学工业联合....

4月25日20:48分,随着一声指令“汽轮机开始冲转,第一阶段500转,主厂房无关人员撤离”,庞大的机组缓缓转动,河南晋开集团延化化工有限公司空分装置汽轮机拖动空压机组试车启动。

4月27日早7时,在乌鲁木齐石化公司120万吨/年延迟焦化装置项目现场,随着一阵热浪翻滚,两条黑色水柱直冲焦池,该项目正式按下除焦过程的“启动键”。截至4月28日,装置提升机、皮带机、管带机均有效运行...

4月26日,雅保四川年产5万吨氢氧化锂锂电池材料项目在四川省眉山市彭山经济开发区投产,这是美国雅保公司在亚太地区战略布局的重要一环,也是迄今为止雅保在华最大的固定资产投资项目据悉,该项目总投资9亿美....

近日,从中国石油和化学工业联合会传来消息,第十届石油和化工企业品牌故事征文比赛活动将于5月10日“中国品牌日”启动,以进一步营造行业品牌建设浓厚氛围,切实推动品牌建设。