聚源材料科技(遵义)有限公司和国内知名碳纳米管专家赵社涛通力合作,经过2年的技术攻关,建设单台设备年产千吨级的第三代碳纳米管工厂生产线并于近日成功投产。第三代碳纳米管工厂,结合了固定床和流化床设备的各自优势,具有可长周期的连续运转、设备可大型化和布局紧凑等优势。

据赵社涛介绍,国内碳纳米管主要用在动力电池上作为导电剂,其市场随着动力电池产业的快速增长,每年规模已达到几十亿元,有多家国内外公司和上市公司已介入碳纳米管导电剂领域。随着锂电池高镍正极、硅基负极和固态电池等新技术应用规模扩大,碳纳米管的市场将出现爆发式增长,单是在锂电池领域就会成为每年百亿级的市场。

碳纳米管除了优异的导电性,还具有超高的力学、热学性质等庞大潜在市场可开发。锂电池导电剂的应用,只是碳纳米管产业化的“冰山一角”,是资本和传统化工新材料企业认识碳纳米管的第一步。碳纳米管在触摸屏、晶体管、生物医疗、太阳能光伏电池、轮胎、燃料电池、药物输送、储氢、高分子材料、电容器、复合材料等领域会有更广阔市场,会持续突破多个百亿级的市场,成为一个千亿级市场的产业。

巨大的碳纳米管应用市场,就需要足够的碳纳米管生产能力来支撑,以及低成本高质量的碳纳米管的可持续供应,才能打开巨大的下游潜在应用市场。

早期碳纳米管的吨级生产是靠固定床/移动床设备来实现的,在水平放置的管式炉内,通过精巧的装置,来实现催化剂和烃类原料的连续加入以及碳纳米管产品的连续产出,可实现单台设备每年吨级到几十吨级的第一代碳纳米管工厂的生产。截至目前,对一些特殊种类的碳纳米管,或者一些特殊原料作为碳源的碳纳米管生产,使用固定床/移动床的第一代碳纳米管工厂仍有部分市场空间。

为实现更大规模的碳纳米管生产,以流化床为反应器的第二代碳纳米管工厂,一定程度解决了更大规模的生产问题,单台反应器年产能可达百吨级到几百吨级。目前国内的碳纳米管大生产,多家生产公司基本以流化床反应器为主。随着更大规模生产要求的出现,流化床反应器具有不能按比例放大,容易积碳、结焦堵塞反应器,停炉清理反应器困难、耗时周期长等问题,严重制约了流化床反应器的单台产能扩大。目前行业内流化床反应器的内径基本以500—800mm为主,进一步扩大单台设备产能的难度很大。

而且,随着锂电池行业的进一步发展,少数特殊场合对碳纳米管的导电性也提出了更高的要求,希望碳纳米管的导电性能更进一步的提升。

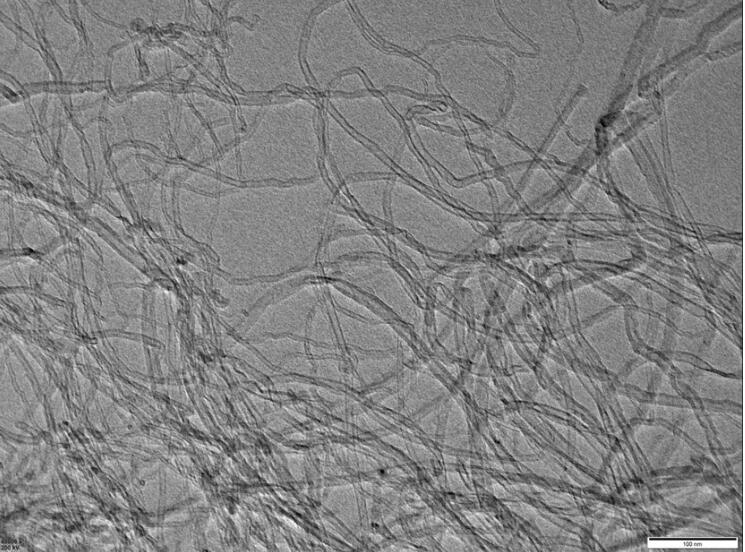

平均管径6.5nm的薄壁碳纳米管

对此,聚源材料科技(遵义)有限公司和国内知名碳纳米管专家赵社涛通力合作,经过2年的技术攻关,建设单台设备年产千吨级的第三代碳纳米管工厂生产线并成功投产。据聚源材料董事长尹世德介绍,第三代碳纳米管工厂结合了固定床和流化床设备的各自优势,具有可长周期的连续运转、设备可大型化和布局紧凑等优势。而且通过优化催化剂和工艺,在此大型设备上实现了薄壁碳纳米管产品的单台设备千吨级年生产能力。产物堆密度0.05—0.07g/ml,易分散,催化剂倍率7—20倍之间可以调节,平均管径6.0—7.5nm之间调节,平均碳纳米管层数4—6层左右,根据不同用途可以形成多种规格。生产过程简易、高效,绿色环保,解决了高质量薄壁碳纳米管大批量生产的瓶颈和成本问题,实现了薄壁碳纳米管的超大批量生产。

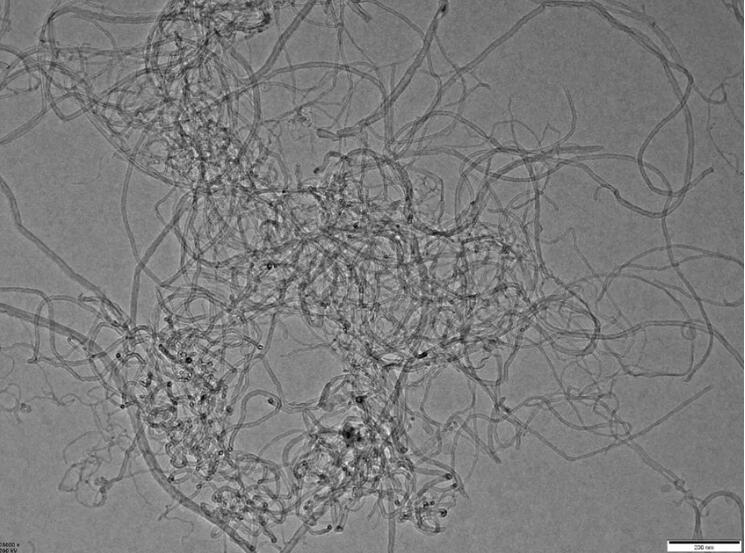

平均管径15nm通用碳纳米管

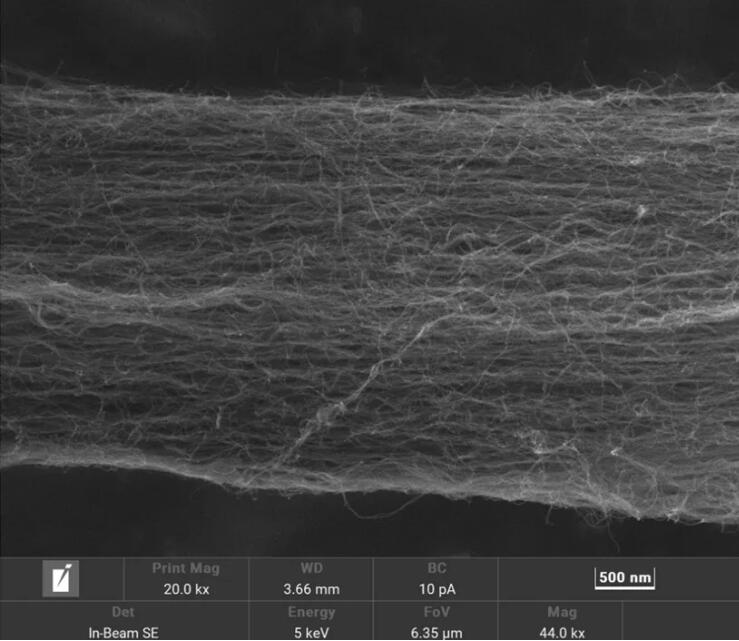

平均管径8.5nm的阵列碳纳米管

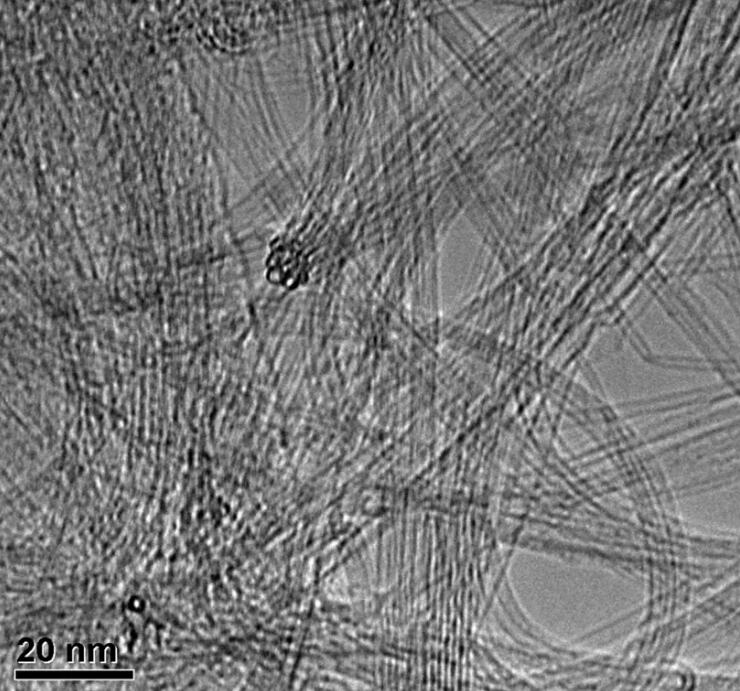

聚源材料科技(遵义)有限公司还可以根据市场要求生产平均管径15nm的通用碳纳米管,平均管径8.5nm的阵列碳纳米管。此外,公司还打通了CVD法生产单壁碳纳米管的工艺流程,正进一步扩充到生产设备中。

单壁碳纳米管的HRTEM

7月9日,怀柔实验室山西研究院副院长、太原理工大学教授李晋平在接受中国化工报记者采访时介绍,经十余年攻关,其团队研发出人工沸石分子筛技术。这一技术实现了易散逸、难捕获甲烷的有效富集提浓,并将其转化为可...

近日,贵州磷化集团磷美新材料公司技术团队利用自主研发的薄层修补新材料,仅用2小时40分钟便完成哈尔滨国际机场滑行道修复工程,高效的施工和新材料的应用,使得机场跑道在不停止使用的同时就完成了修复。 ....

日前,由隆基氢能科技有限公司联合沙特国际电力和水务公司(ACWAPower)、中国电建华东院共同打造的乌兹别克斯坦塔什干绿氢项目(以下简称“乌绿氢项目”)成功实现产氢,为项目全面投产奠定了坚实基础。....

西安凯立新材料股份有限公司(以下简称“凯立新材”)研发成功新一代超低贵金属含量的氯乙酸催化剂,这种催化剂钯含量降至0.5%,远低于进口同类催化剂的1%,综合性能进一步提高,这意味着我国氯乙酸企业再次迎...

中化新网讯井冈山大学化学化工学院“化燃星火”暑期社会实践团近日走进江西三越新材料有限公司、江西广源新材料有限公司,以“红色走读”形式解码企业将井冈山精神融入科技攻坚的创新实践。这场融合革命传统与产业....

6月30日,中国石油集团宝石管业有限公司自主研发设计的BJC-FJ直连型特殊螺纹套管在新疆油田首口“套中固套”试验井成功下井应用,标志着中国石油完全掌握了高端直连型特殊螺纹套管制造及应用技术,为非常规...