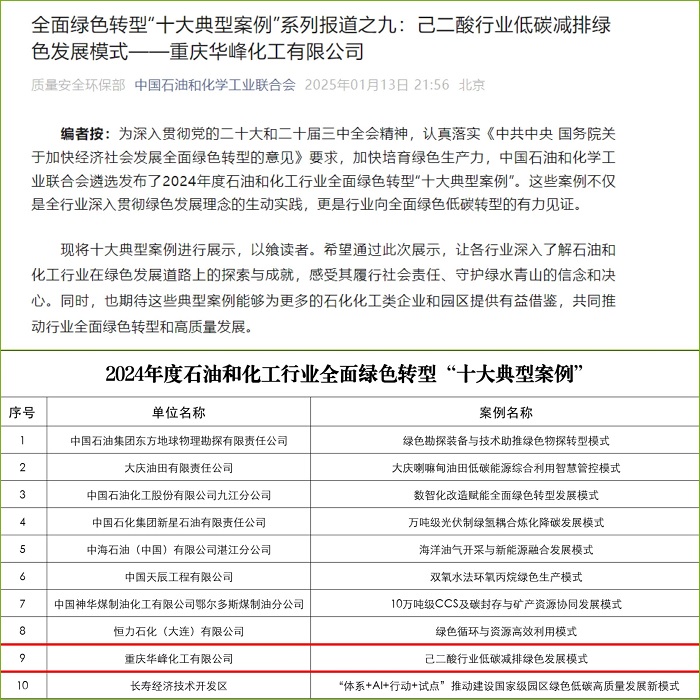

近日,中国石化联合会官方微信公众号刊发2024年度石油和化工行业全面绿色转型“十大典型案例”之九——重庆华峰化工“己二酸行业低碳减排绿色发展模式”,向社会公众展示了华峰化工在绿色发展道路上的探索与成就,以及在履行社会责任、守护绿水青山的信念和决心。

长期以来,华峰化工始终坚持走绿色低碳高质量发展之路,在循环经济、碳减排/碳中和、节能降耗等方面持续开展技术攻关和创新,成功建设年产150万吨全球最大己二酸生产企业。2024年实现产值同比增长23.64%;出口创汇同比增长21.58%,己二酸出口量占国内总出口量的40%以上。

科技创新支撑己二酸工艺技术进步。公司采用环己烷氧化法、环己烯水合法、环己烷一步氧化法等三种工艺方案生产己二酸,实现了烯法的环己烷作为烷法的原料,并在工艺过程中创新应用了100余项核心技术,使得己二酸碳综合利用率大于96%。最终实现成果转化,建成全球最大的50万吨/年己二酸装置、48万吨/年环己醇装置。

数智融合实现己二酸产业创新发展。公司充分利用“智能技术和互联网技术”,建成了APC、ERP、PIMS等信息系统,做到智能监管己二酸产业全流程,实现了业务流程全局可视化管理和智能化决策。智慧安环管理系统将生产过程控制、信息大数据、应用场景等充分融合,强化了企业对安全、环保、动态风险和应急的实时监管,全方位助力企业安全运行与绿色发展。

绿色低碳助力己二酸产业高质量发展。经过13年的发展,公司已累计完成低碳创新投资10.3亿元,约占总投资的8.7%。其中,完全自主知识产权的环己烷氧化液副产物的高效回收及环境“零排放” 的绿色项目,实现了“资源-产品-废物-再生资源”的循环模式,每年可减少废碱液3万吨以上、节省天然气450万Nm³,生产工业二元酸12000吨/年。自主开发的己二酸生产过程中尾气含有的N₂O尾气进行低温催化分解的技术,实现了“非二氧化碳”温室气体减排,成为国内首家己二酸氧化亚氮自主减排企业;N₂O分解率高达97%以上。

聚焦己二酸全产业链可持续发展。公司不仅始终将绿色发展理念贯穿于生产、安全、经营全生命周期中,同时也非常重视从源头到终端的全产业链碳减排。形成的生产规模化、资源高效化、技术集约化、过程环保化的绿色低碳经济发展新模式,不仅提升了企业的核心竞争力和发展动力,并有效地辐射和带动了相关行业的发展,具有良好的技术示范价值和推广应用前景。

未来,重庆华峰化工将会继续以数值赋能和产融结合为可持续发展的核心,延伸聚氨酯、聚酰胺产业链,通过新技术应用、减污降碳、管理信息化等方法,实现己二酸全流程、全方位的绿色低碳高质量发展。

(来源:华峰集团)

本报讯近日,由长城钻探西部钻井分公司40500队施工的长庆油田苏11-42-66井,二开后首日进尺达1621米,成功实现“日进英里”的提速目标。这是该公司“强化钻井参数”的创新实践,将设备性能发挥到....

5月28日,青海盐湖工业股份有限公司4万吨/年基础锂盐一体化项目经过历时11个月的日夜奋战迎来重大进展——吸附提锂装置顺利完成中间交接,为项目后续全线建成投产奠定坚实基础,标志着项目正式从工程建设阶段...